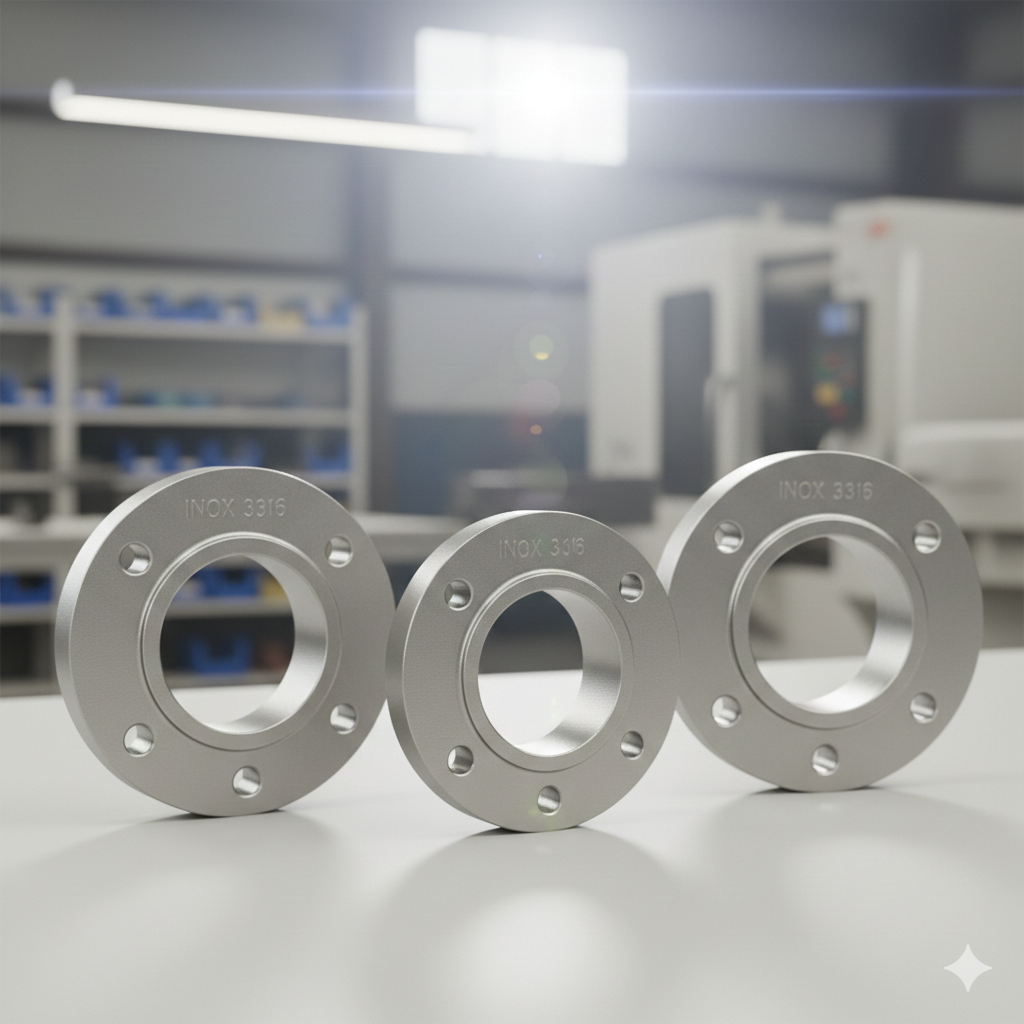

Współczesne systemy rurociągowe wymagają rozwiązań, które łączą w sobie wytrzymałość mechaniczną z wysoką odpornością na czynniki korozyjne. W sektorach takich jak branża chemiczna, spożywcza, farmaceutyczna czy energetyczna, jednym z najważniejszych komponentów są kołnierze nierdzewne. To właśnie one odpowiadają za szczelność, stabilność oraz możliwość łatwego serwisowania instalacji przesyłowych.

Dlaczego warto wybierać stal nierdzewną?

Wybór odpowiedniego materiału do produkcji armatury ma bezpośredni wpływ na żywotność całego systemu. Stal nierdzewna (najczęściej gatunki 304/304L oraz 316/316L) charakteryzuje się unikalnymi właściwościami fizykochemicznymi. Dzięki wysokiej zawartości chromu i niklu, elementy te tworzą na swojej powierzchni pasywną warstwę ochronną, która zapobiega utlenianiu się metalu nawet w kontakcie z agresywnymi mediami.

Zastosowanie stali kwasoodpornej pozwala na pracę w ekstremalnych temperaturach oraz w środowiskach o zmiennym pH. Jest to szczególnie istotne w przemyśle spożywczym, gdzie wymagana jest sterylność i odporność na silne środki myjące stosowane w procesach CIP (Cleaning in Place).

Rodzaje i zastosowanie kołnierzy

W zależności od specyfiki projektu i wymagań ciśnieniowych, stosuje się różne typy zakończeń rurociągów. Do najpopularniejszych należą:

- Kołnierze szyjkowe (welding neck): Idealne do instalacji wysokociśnieniowych, gdzie długa szyjka zapewnia łagodne przejście naprężeń na rurę.

- Kołnierze płaskie (slip-on): Montowane poprzez nasunięcie na rurę i spawanie z obu stron, co ułatwia montaż w trudno dostępnych miejscach.

- Kołnierze zaślepiające (blind): Służą do odcinania przepływu na końcach rurociągów lub przy króćcach rewizyjnych.

- Kołnierze luźne: Często stosowane w połączeniu z wywinięciami, co pozwala na łatwe osiowanie otworów na śruby.

Standardy i normy techniczne

Wysokiej jakości kołnierze nierdzewne muszą być produkowane zgodnie z rygorystycznymi normami, takimi jak europejska EN 1092-1 czy amerykańska ASME/ANSI B16.5. Precyzyjne wykonanie powierzchni uszczelniającej (np. typu A, B czy C) gwarantuje, że połączenie śrubowe utrzyma szczelność nawet przy dużych drganiach instalacji lub skokach ciśnienia.

Inwestycja w sprawdzone komponenty to nie tylko kwestia bezpieczeństwa, ale również optymalizacji kosztów. Elementy wykonane z wysokogatunkowej stali wymagają znacznie rzadszych wymian niż ich odpowiedniki ze stali węglowej, co redukuje przestoje technologiczne i wydłuża cykl życia całej infrastruktury.