Rodzaje sprężyn stosowanych w przesiewaczach

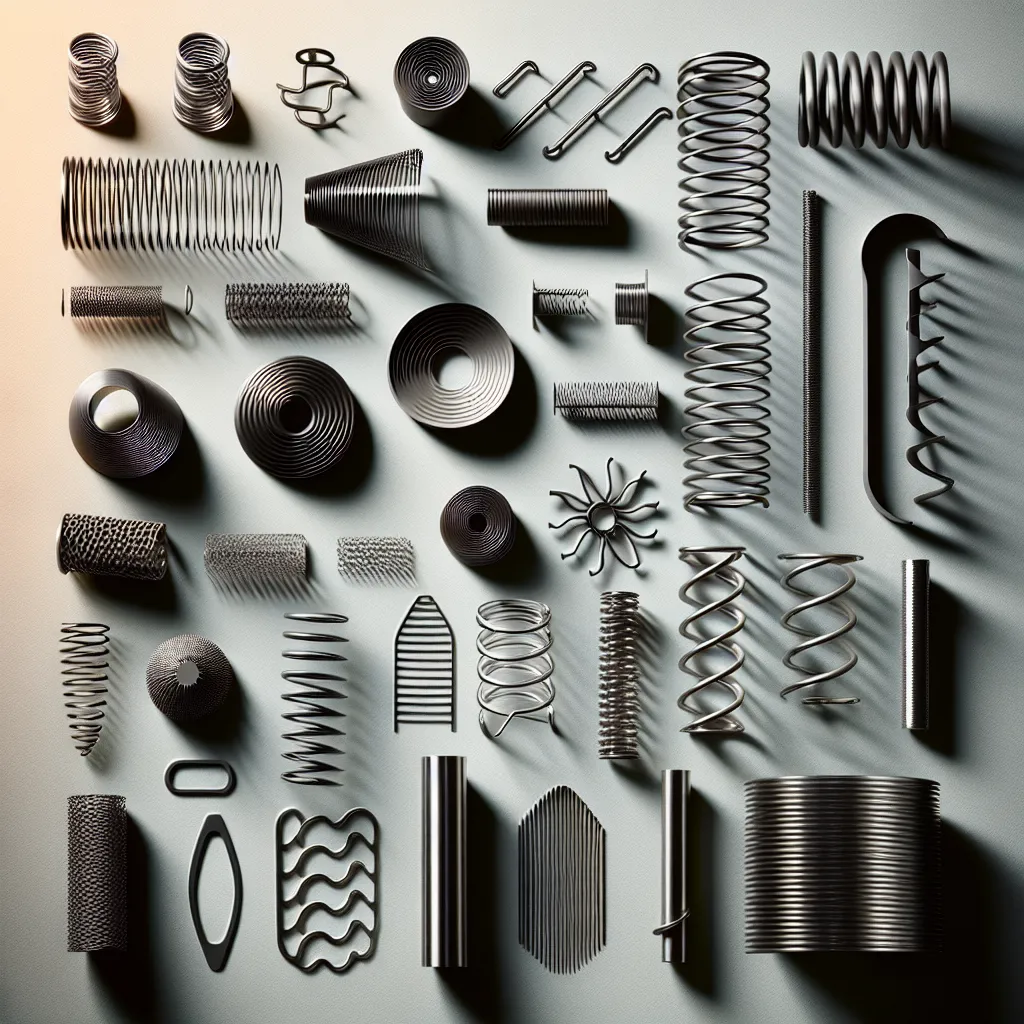

W przypadku przesiewaczy, kluczowym elementem jest odpowiedni dobór sprężyn, które mają wpływ na efektywność procesu przesiewania. Istnieje kilka rodzajów sprężyn stosowanych w przesiewaczach, takich jak sprężyny sprężyste, sprężyny stożkowe czy sprężyny olejowe. Każdy z tych rodzajów charakteryzuje się innymi właściwościami, dlatego ważne jest dobranie odpowiednich sprężyn do konkretnego typu przesiewacza. Więcej informacji na temat różnych typów sprężyn do przesiewaczy można znaleźć na stronie sprężyny do przesiewaczy.

Rodzaje sprężyn stosowanych w przesiewaczach

Wybór odpowiednich sprężyn do przesiewaczy jest kluczowy dla efektywnej i dokładnej separacji materiałów. Istnieje kilka rodzajów sprężyn stosowanych w przesiewaczach, a każdy z nich posiada swoje specyficzne cechy i zastosowania.

Pierwszym rodzajem sprężyn stosowanych w przesiewaczach są sprężyny gumowane. Charakteryzują się one elastycznością i są często wykorzystywane do przesiewania materiałów o dużej wilgotności. Sprężyny gumowane absorbują wibracje zwiększając efektywność przesiewania, a także zapobiegają uszkodzeniom przesiewacza i materiału.

Kolejnym rodzajem sprężyn są sprężyny stalowe. Posiadają one większą sztywność niż sprężyny gumowane, co sprawia, że są idealne do przesiewania materiałów o większych wymiarach i masie. Sprężyny stalowe zapewniają stabilne podparcie dla sita, co przekłada się na precyzyjniejsze procesy przesiewania.

Warto również wspomnieć o sprężynach stalowo-gumowych, które stanowią połączenie cech sprężyn gumowanych i stalowych. Dzięki temu charakteryzują się wysoką elastycznością i wytrzymałością, co sprawia, że są często stosowane do przesiewania materiałów o zmiennej wielkości ziarna.

Wybór odpowiednich sprężyn do przesiewaczy zależy więc od specyfiki materiałów, jakie mają być przesiewane, oraz wymagań dotyczących precyzji i wydajności procesu. Dzięki zrozumieniu różnic pomiędzy poszczególnymi rodzajami sprężyn, możliwe jest dokonanie optymalnego wyboru, który wpłynie korzystnie na efektywność i trwałość przesiewacza.

Kryteria wyboru odpowiednich sprężyn do przesiewaczy

Wybór odpowiednich sprężyn do przesiewaczy jest kluczowy dla efektywnej pracy urządzenia. Istnieje kilka kryteriów, które należy wziąć pod uwagę podczas doboru sprężyn, aby zapewnić optymalne warunki przesiewania materiałów. Pierwszym istotnym kryterium jest rodzaj materiału poddawanego procesowi przesiewania. Każdy materiał ma inne właściwości fizyczne, takie jak gęstość, wilgotność, kształt i rozmiar ziaren, które wpływają na doborę odpowiednich sprężyn. Należy również uwzględnić wydajność przesiewacza oraz oczekiwany rozmiar przesianego materiału, gdyż te czynniki będą miały wpływ na obciążenie sprężyn oraz sposób ich działania.

Kolejnym istotnym kryterium jest wydajność przesiewacza, czyli ilość materiału, którą ma on przesiać w określonym czasie. Dobre dopasowanie sprężyn pozwoli utrzymać stabilne tempo przesiewania przy minimalnym zużyciu energii. Dodatkowo warto zwrócić uwagę na planowany kąt nachylenia przesiewacza, gdyż będzie on wpływał na obciążenie sprężyn i ich trwałość.

Ostatnim istotnym kryterium jest dostępność sprężyn oraz ich koszt. Dobór popularnych rodzajów sprężyn dostępnych na rynku, które są przystępne cenowo i łatwo dostępne, może okazać się kluczowy, szczególnie w przypadku konieczności częstej wymiany z powodu zużycia. Kolejnym aspektem wartym uwagi jest również jakość materiału, z jakiego wykonane są sprężyny, gdyż od niej będzie zależała ich trwałość i odporność na obciążenia podczas pracy przesiewacza.

Wnioskując, wybór odpowiednich sprężyn do przesiewaczy wymaga uwzględnienia kilku kluczowych kryteriów, takich jak rodzaj przesianego materiału, wydajność przesiewacza, kąt nachylenia, dostępność oraz koszt sprężyn. Optymalne dopasowanie sprężyn może przyczynić się do zwiększenia efektywności procesu przesiewania oraz minimalizacji kosztów eksploatacji urządzenia.

Wpływ sprężyn na efektywność pracy przesiewaczy

Wybór odpowiednich sprężyn do przesiewaczy ma istotny wpływ na efektywność pracy urządzenia. Sprężyny pełnią kluczową rolę w procesie przesiewania materiałów, ponieważ odpowiednio dobrane sprężyny umożliwiają precyzyjne kontrolowanie ruchu sita, co przekłada się na skuteczność przesiewania.

Parametry takie jak materiał, średnica drutu, liczba zwojów oraz długość sprężyn mają bezpośredni wpływ na właściwości przesiewania. Dobra jakość sprężyn zapewni stabilność oraz równomierny rozkład materiału na całej powierzchni sita. Ponadto, odpowiednio dobrane sprężyny będą generować odpowiednią siłę wibracji, umożliwiając skuteczne oddzielanie frakcji materiału.

Warto zauważyć, że nieprawidłowo dobrana sprężyny mogą prowadzić do problemów z działaniem przesiewacza, takich jak zator materiału, nierównomierny rozkład na sitach czy utrudniony przepływ. Dlatego też ważne jest, aby podczas doboru sprężyn kierować się specyfikacją producenta, rodzajem przesiewanego materiału oraz oczekiwaną efektywnością pracy przesiewacza.

Ostatecznie, odpowiednio dopasowane sprężyny nie tylko zwiększą wydajność i skuteczność pracy przesiewacza, ale także pozytywnie wpłyną na jego trwałość oraz minimalizację kosztów związanych z konserwacją i naprawami.

Techniki doboru i konserwacji sprężyn do przesiewaczy

Dobór odpowiednich sprężyn do przesiewaczy jest kluczowy dla efektywnego działania urządzenia. Istnieje kilka technik, które mogą pomóc w doborze i konserwacji sprężyn, zapewniając optymalne wyniki pracy przesiewacza. Pierwszym krokiem jest dokładne zrozumienie wymagań aplikacyjnych, takich jak wielkość i rodzaj materiału, który będzie przesiewany. Następnie należy uwzględnić obciążenie i cykl pracy przesiewacza, aby dobrać sprężyny o odpowiedniej sile i elastyczności. Ważne jest także regularne monitorowanie stanu sprężyn oraz ich konserwacja, obejmująca smarowanie i eliminację ewentualnych uszkodzeń. Wymienione techniki pozwolą dobrać właściwe sprężyny do przesiewaczy, zapewniając niezawodność i efektywność urządzenia.